English

English Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  অসমীয়া

অসমীয়া  ଓଡିଆ

ଓଡିଆ  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

¿Por qué utilizar equipos de coquización?

-

¿Por qué utilizar equipos de coquización?

-

Buceo profundo: guía de coque y búnker de carbón

-

Especificaciones técnicas de nuestros equipos de coquización

-

Preguntas y respuestas comunes sobre equipos de coquización

-

Noticias recientes de la industria y resumen/contacto

¿Cómo funcionan los equipos de coquización?

Equipo de coqueestá diseñado para llevar a cabo la carbonización (coquización) del carbón, es decir, calentar el carbón en un ambiente con deficiencia de oxígeno para eliminar los compuestos volátiles y dejar coque sólido. Este proceso normalmente implica: precalentamiento, pirólisis, liberación de gas, enfriamiento controlado y manipulación de subproductos como gas de hulla y alquitranes. El equipo de coquización proporciona la estructura mecánica, el manejo del calor, los sistemas de sellado y el manejo de materiales necesarios para una operación segura, eficiente y continua.

¿Por qué los equipos de coquización son críticos en las operaciones industriales?

-

Control de eficiencia y rendimiento: El diseño correcto permite la optimización del rendimiento de coque y la recuperación de gas/volátiles.

-

Estabilidad y seguridad del proceso: Los sistemas de control, aislamiento y sellado adecuados reducen la pérdida de calor, controlan la presión y mantienen un funcionamiento seguro.

-

Control de emisiones y cumplimiento medioambiental: Los modernos equipos de coquización integran sistemas de captura de gas, eliminación de azufre y control de polvo.

-

Durabilidad y tiempo de actividad: Los materiales y el diseño de alta calidad reducen el tiempo de inactividad por mantenimiento, prolongan la vida útil y garantizan un funcionamiento estable.

¿Qué tipos de equipos de coquización existen (y para qué sirven)?

Los ejemplos incluyen:

-

Hornos de coque de subproductos

-

Hornos de coque sin recuperación (recuperación de calor)

-

Unidades de coque de lecho fluidizado

-

Coquización retardada (en refinerías de petróleo, aunque conceptualmente relacionada)

Cada tipo aborda diferentes materias primas, escala, manejo de subproductos y parámetros operativos.

Por lo tanto, al seleccionar equipos de coquización, un comprador industrial debe considerar las propiedades del carbón de alimentación, el rendimiento deseado, las limitaciones de emisiones, la recuperación de subproductos y la integración con los procesos posteriores.

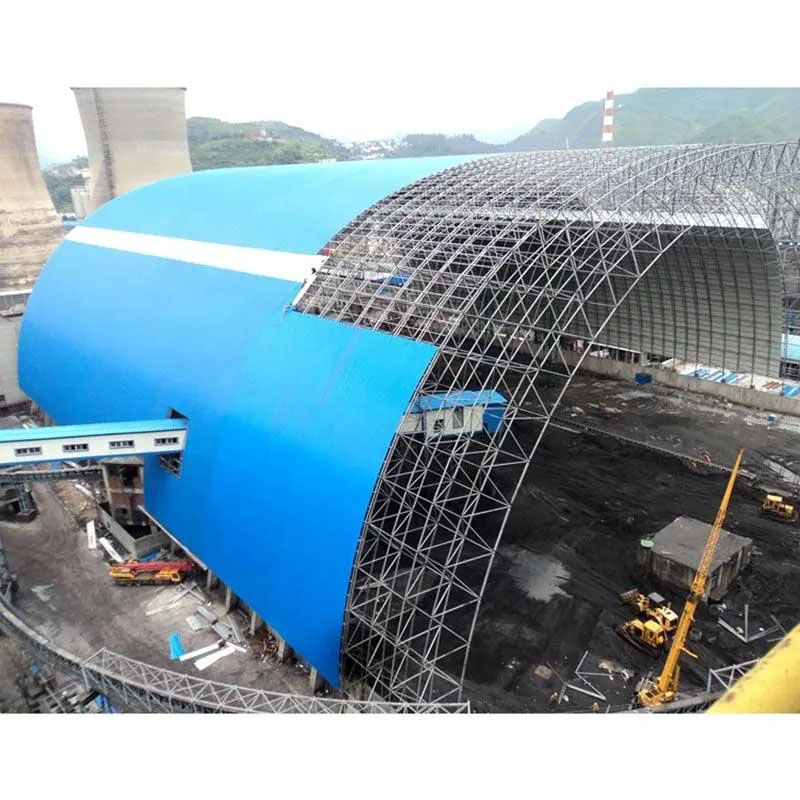

Buceo profundo: guía de coque y búnker de carbón

Guía de Coca-Cola

Guía de Coca-Cola, el residuo sólido rico en carbono de la carbonización del carbón, es un insumo fundamental en aplicaciones metalúrgicas, químicas y energéticas. Sus propiedades (por ejemplo, resistencia, porosidad, cenizas, carbono fijo) determinan su utilidad en altos hornos, fundiciones, gasificación y otros sistemas.

Puntos clave:

-

Porosidad y reactividad: La coquización crea una estructura porosa, favoreciendo el comportamiento de combustión/reducción.

-

Fuerza y tamaño: El buen coque debe resistir la abrasión y mantener la estructura bajo cargas elevadas.

-

Recuperación de gases: Los productos volátiles (gas de hulla, alquitrán, amoniaco, compuestos de azufre) se condensan y limpian para su reutilización o venta.

-

Integración: El coque suele ir a los altos hornos y los gases alimentan los sistemas de calefacción o las plantas químicas.

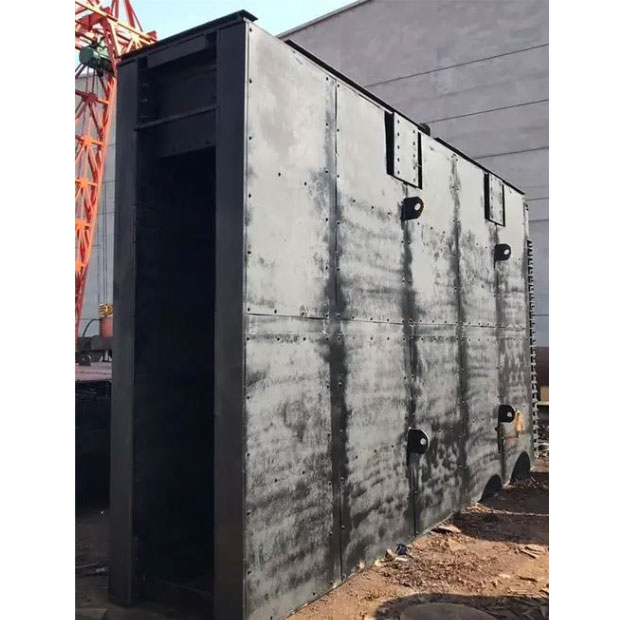

Búnker de carbón (su función y diseño)

A búnker de carbónEs la instalación de almacenamiento intermedia entre los sistemas de alimentación de carbón (trituradora/pulverizadora/alimentadora) y el equipo de coquización. Su diseño y rendimiento son fundamentales porque amortigua las fluctuaciones en el suministro de alimento, garantiza tasas de alimentación consistentes y protege contra bloqueos.

Factores importantes de diseño y funcionalidad:

| Característica | Explicación / Importancia |

|---|---|

| Capacidad y volumen | Debe contener suficiente carbón para mantener una alimentación constante durante las interrupciones o el mantenimiento. |

| Uniformidad de alimentación | Diseño para permitir un flujo uniforme (evitar puentes y agujeros de ratas) hacia los comederos. |

| Resistencia estructural | Debe soportar el peso, las cargas dinámicas y posiblemente los efectos de la temperatura. |

| Sellado y control de gas/polvo inerte | Minimiza la entrada de oxígeno, la emisión de polvo y los riesgos de combustión espontánea. |

| Mecanismo de alimentación | Se pueden utilizar alimentadores giratorios, alimentadores vibratorios o tornillos para dosificar el carbón en el sistema de coquización. |

| Monitoreo y sensores | Sensores de nivel, sensores de flujo, sensores de temperatura para detectar sobretensiones, bloqueos o puntos calientes. |

El depósito de carbón actúa como amortiguador, suavizando los cambios aguas arriba y protegiendo el proceso de coquización aguas abajo de perturbaciones en la alimentación.

Especificaciones técnicas de nuestros equipos de coquización

A continuación se muestra una presentación detallada de los parámetros y características de nuestros equipos de coquización. Desglosamos módulos clave para mostrar profundidad profesional.

A. Módulos y características del equipo principal

| Módulo / Componente | Parámetro / Especificaciones | Valor/rango típico | Propósito / Notas |

|---|---|---|---|

| Número de hornos/cámaras | n | 20 – 100 (se puede personalizar) | Determina el rendimiento paralelo |

| Dimensiones de la cámara | Ancho × Alto × Profundidad | p.ej. 0,6 mx 2,5 mx 15 m | Adaptado a la capacidad y al tipo de carbón |

| Rango de temperatura de calefacción | De 900 °C a 1300 °C | Depende del tipo de carbón | Zona de pirólisis/carbonización |

| Tasa de calentamiento | °C/hora | 100 – 300°C/h | Controla la cinética de liberación de volátiles. |

| tiempo del ciclo de coque | h | 15 – 30 horas | Tiempo para la carbonización completa + enfriamiento. |

| Método de enfriamiento | Enfriamiento con agua/gas inerte/enfriamiento en seco | Personalizable | Afecta la calidad y las emisiones del coque. |

| Sistema de sellado | Junta de campana, hidráulica/mecánica | — | Evitar la entrada de oxígeno y fugas de gas. |

| Recuperación y purificación de gases | Volumen (Nm³/h), eliminación de azufre (ppm) | p.ej. 5.000 Nm³/h, ≤ 100 ppm SO₂ | Cumplir con las normas ambientales. |

| Tolerancia al contenido de cenizas | % | ≤ 10 % (dependiendo del carbón) | Requisito de alimentación de carbón |

| Tamaño del carbón de alimentación | milímetros | < 50 mm normalmente | Para garantizar un calentamiento uniforme |

| Rendimiento por cámara | tonelada/día | p.ej. 200–500 t/día | Varía con el diseño. |

| Material y forro | Ladrillo refractario, aleación de alta calidad. | — | Resiste altas temperaturas y corrosión. |

| sistema de control | PLC/DCS con SCADA | — | Automatización, alarmas, registro de datos. |

| Intervalo de mantenimiento | meses | p.ej. 12 a 24 meses | Para refractarios, sellos, piezas mecánicas. |

B. Ejemplo: Ejemplo de especificación para una unidad de escala media

Aquí hay una configuración de ejemplo:

| Parámetro | Valor |

|---|---|

| Número total de cámaras | 30 |

| Tamaño de la cámara (An × Al × Pr) | 0,6 mx 2,5 mx 12 m |

| tiempo de ciclo | 24 horas |

| Temperatura de calentamiento | hasta 1.200 °C |

| Rendimiento por cámara | ~ 300 t/día |

| Rendimiento total | ~ 9.000 t/día |

| Método de enfriamiento | Temple en seco con gas inerte |

| Recuperación de gases | 8.000 Nm³/h, ≤ 80 ppm SO₂ |

| sistema de control | DCS con monitoreo remoto |

| Esperanza de vida refractaria | > 2 años en condiciones de diseño |

| Tamaño de alimentación de carbón | 0 – 40 milímetros |

| Tolerancia máxima a las cenizas | 8 % |

C. Integración y sistemas de soporte

-

Preparación y trituración del carbón.: Asegúrese de que el carbón de alimentación tenga un tamaño aceptable.

-

Manejo y purificación de gases: Sistemas de eliminación de alquitrán, depuración de azufre, separación de polvo.

-

Recuperación y reutilización del calor: Intercambiadores de calor de gases de combustión, sistemas de generación de vapor.

-

Controles de emisiones: Recolectores de polvo, depuradores, reducción de COV.

-

Instrumentación y monitoreo: Sensores de temperatura, presión, composición de gas, caudal, nivel.

-

Sistemas de seguridad: Alivio de sobrepresión, purga de gas inerte, parada de emergencia.

Estas especificaciones son personalizables: diseñamos por sitio, tipo de carbón, límites ambientales y rendimiento deseado.

Preguntas y respuestas comunes sobre equipos de coquización (FAQ)

P: ¿Qué propiedades del carbón son críticas para un buen desempeño de la coquización?

R: Las propiedades clave del carbón incluyen contenido volátil, contenido de cenizas, contenido de azufre, humedad y distribución de tamaño. Lo mejor es tener bajo contenido de cenizas, materia volátil moderada, bajo contenido de azufre y tamaño controlado. Estos determinan la calidad del coque, las emisiones y la dinámica térmica.

P: ¿Cuál es la vida útil típica de un sistema de equipo de coquización?

R: Con un mantenimiento adecuado, renovación de refractarios, reemplazo de piezas y operación dentro de los parámetros de diseño, un sistema de coquización puede funcionar de manera confiable durante más de 20 años. Las piezas clave de desgaste (sellos, refractarios) pueden requerir servicio periódico.

P: ¿Cómo se maneja el control de emisiones en las plantas de coque modernas?

R: Las emisiones se controlan mediante recuperación de gas (captura de gases volátiles), depuración de alquitrán, amoníaco y azufre, filtros de polvo y sellado de gas inerte para evitar el ingreso de oxígeno. El cumplimiento de las normativas medioambientales locales está integrado en el diseño.

Noticias recientes de la industria en formulario de preguntas y resumen / contacto

¿Qué tendencias o novedades recientes están influyendo en el sector de equipos de coquización?

-

¿Por qué las demandas de acero y energía están impulsando la modernización de las plantas de coque?

A medida que se intensifica la demanda global de acero y energía, los operadores buscan sistemas de coquización más eficientes y con menores emisiones para reducir costos y cumplir con estándares ambientales más estrictos. -

¿Cómo afecta la regulación del carbono a las coquerías?

Los límites a las emisiones y el precio del carbono en muchas jurisdicciones obligan a los operadores de plantas de coquización a invertir en sistemas de captura de carbono, control de COV y recuperación de energía. -

¿Qué innovaciones están surgiendo en el diseño de equipos de coquización?

Están ganando terreno nuevos materiales (cerámicas de alta temperatura, aleaciones avanzadas), sistemas de control mejorados (mantenimiento predictivo AI/ML) y unidades modulares para una escala flexible.

Estas noticias, formuladas como preguntas, se alinean con las consultas informativas más buscadas en los sectores de fabricación y equipos industriales.

Nuestras ofertas de equipos de coquización están diseñadas para satisfacer demandas industriales rigurosas, combinando alto rendimiento, control de emisiones, larga vida útil y personalización flexible. Ya sea que su enfoque sea la producción de coque metalúrgico, la recuperación química de gases o la generación integrada de energía, ofrecemos sistemas diseñados para brindar rendimiento.

Estamos orgullosos de cumplir con nuestro Soga, construido sobre décadas de confianza en la ingeniería y la industria. Para diseño de sistemas, fijación de precios, consultas o integración del sitio,contáctanos— le ayudaremos a diseñar la solución de coquización óptima adaptada a sus necesidades.